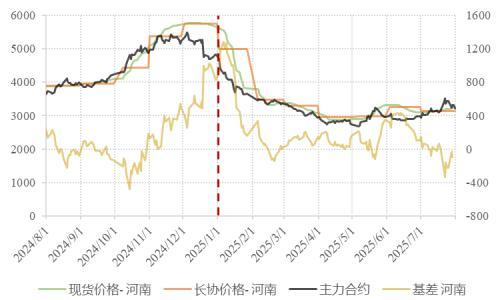

中国电力行业正处于绿色低碳转型加速期,呈现装机结构清洁化、市场改革深化、技术创新突破等趋势,同时面临成本与系统稳定性的挑战,系统成本上升需通过材料及技术创新缓解。电力工程生产环节主要有电力设备、电源建设、电网建设、储能、用电及运维等五个环节。在电力行业,铝代铜已成为重要趋势,尤其在输电线路、配电电缆、变压器绕组等领域。铝凭借成本低、重量轻等优势逐步替代铜,但也面临导电性、机械强度、接头可靠性等挑战。本文将针对“铝代铜”在电力生产环节中的可行性进行探讨。

图1电力工程生产环节

内容来源:阿拉丁(ALD)

第一,输电线路(架空导线)。

输电线路是用变压器将发电机发出的电能升压后,再经断路器等控制设备接入输电线路来实现电能的转换。输电线路输送电流所需媒介为输电线,输电线是裸露或绝缘的金属导线,直接架设在电线杆或铁塔上,如钢芯铝绞线、全铝合金绞线,主要为远距离、大容量输电——电压等级通常在110kV及以上的高压或特高压。

目前,在输电线路领域,由于铝优势明显,“铝代铜”已成为一种显著趋势,尤其在高压架空线路中占据主导地位。但是,铝的导电性不足,铝导电率仅为铜的61-66%,需增大截面积(约1.5倍)才能达到同等载流量。而且“纯铝”与“铝合金”差异也较大。目前的解决方案是采用钢芯铝绞线(ACSR),通过钢芯增强机械强度,铝导体保障导电性,我国“西电东送”工程中钢芯铝绞线的使用占比超95%;此外,是研发高导铝合金。铝合金克服了纯铝的问题,机械性能与铜基本接近,尤其是安装和连接稳定性很高,经过国外近40年的运行验证,是一种安全、可靠、经济的导体。

表1铝绞线分类

内容来源:阿拉丁(ALD)

第二,配电电缆(低压领域)。

作为电力传输的关键载体,电缆在电力工程中发挥着重要作用。当前,我国仍以铜芯导体电缆为主,据阿拉丁(ALD)调研了解,2024年输配电网电力电缆用铜量约78万吨,占比我国未锻轧铜及铜材进口量的13.7%。我国于20世纪60年代开始铝芯电缆的设计研发及应用研究,提出稀土元素微合金化优化提升铝基导体材料综合性能的技术思路,目前已实现35kV及以下电压等级铝芯电缆材料的全部国产化,并在电力、建筑、轨道交通、航空航天等领域大量应用。

美、德、加等欧美国家,铝芯导体电力陆缆已实现380kV及以下电压等级规模化应用,且在500kV直流海缆工程中得到逐步推广。相比之下,我国对铝芯电力电缆用导体材料、连接端子的研发相对较晚,目前仍存在导电率、强度、抗压蠕变性能难以协同提高的问题,一定程度上制约了高电压等级铝芯电力电缆的国产化开发与应用。对于铝芯导体电力电缆,故障点易发生在电缆附件处,尤其是中间接头及终端部位。除因复杂服役环境(如风、雨、盐雾)的影响造成的电缆故障外,电缆导体材料与连接端子的匹配性不良、抗压蠕变性能差,电缆长时间运行及工作温度的影响也会使电缆导体接头处松动,导致接触不良或者电阻增大,继而造成电缆过热而出现故障。因此,如何开发高性能的铝基导体材料及安全可靠的铜铝连接技术,已成为我国高压铝芯电力电缆技术发展和国产化应用最为迫切的研发需求。

表2铜、铝、铝合金性能对比

内容来源:阿拉丁(ALD)

目前,8系铝合金是电力电缆最常用的导体材料体系。相比1系纯铝导体,8系铝合金导体可有效降低受温度和应力作用下的“蠕变”倾向,其电气连接具有与铜芯导体相当的稳定可靠性。与纯铝导体相比之下,铝合金导体可在保持电气性能相近的情况下,兼具更优良的机械性能。铝合金导体具有的密度低、韧性好等特点,弥补了传统铜芯电缆在高反弹性和记忆效应等方面的短板,其较小的弯曲半径更利于运输和施工安装,节省电缆桥架和施工周期,特别在安装环境受限时更加显著。此外,利用稀土(La、Ce、Er等)等微合金化元素掺杂改性,可进一步优化铝基导体材料的导电、力学及耐腐蚀性能,使其更好满足电力电缆导体的使用要求。

从经济特性角度分析,同等体积下铝基导体的重量约为纯铜导体的1/3,相同载流量下铝基导体电缆重量仅为铜芯电缆的1/2,因此同等通流能力下,同重量电力电缆用铝基导体的长度约为铜导体的两倍。目前电力电缆用铝基导体材料的市场价格约为纯铜导体1/3,因此对于具有相同载流能力的铝芯和铜芯电力电缆,铝芯电缆的导体材料一次投资可较铜芯电缆节省10-20%。此外,电力电缆用铝基导体(铠装)的弯曲半径可降至电缆外径7倍,优于铜芯电缆弯曲半径12倍(多芯)或15倍(单芯)电缆外径的要求,且由于铝合金铠装电缆采取联锁结构,故敷设时可省略穿管和桥架,可降低相关运输安装费用15%左右,具有显著的经济效益。

图2电网工程与电源工程投资完成额累计同比

数据来源:国家统计局

近年来,在双碳战略驱动下,电源投资增速高于电网投资增速,2024年在风光消纳压力背景下,电网投资补强提升,未来配网是重点。阿拉丁(ALD)认为,随着技术的不断进步,未来发展适应多种应用场景、高性能(高导电率、高强度、良好的抗蠕变性能、耐热性能、耐腐蚀性能)、稳定可靠运行的新型铝/铝合金电力电缆是保证线路大容量、安全低碳运行配网的基础支撑,助力电力电缆的低成本制备与国产化应用。

第三,变压器绕组。

随着现代化经济的快速发展,干式变压器需求量越来越大,但由于其绕组材料铜箔价格的不断升高,加大了干式变压器的制造成本。为降低变压器材料的制造成本,市场出现了一种“以铝代铜”的模式,即以与铜性质相近的铝金属作为铜的替代品用来制造干式变压器的绕组,极大地降低干式变压器的成本。

变压器是利用电磁感应的原理来改变交流电压的装置,主要构件是初级线圈、次级线圈和铁芯(磁芯)。它是输配电的基础设备,广泛应用于工业、农业、交通、城市社区等领域。变压器按用途可以分为配电变压器、电力变压器、全密封变压器、组合式变压器、干式变压器、油浸式变压器等。其中,干式变压器是指铁芯和绕组不浸渍在绝缘油中,依靠空气对流冷却的变压器,广泛用于局部照明、高层建筑、机场,码头等小容量变压器。

随着现代化社会经济快速发展,市场对干式电力变压器的需求量也日趋增大。据不完全统计,我国生产干式变压器的制造厂家超过5000家,每年可生产数千万伏安,市场规模超过2千亿人民币。如此大的规模下,降低干式变压器的原材料成本成为当前变压器厂商关注的重点。目前市场上的部分空调、电缆等产业采用了以铝代替铜的方式来降低产品成本,干式变压器作为一种制造工艺占比较低,制造材料占比较高的产品,其绕组也可采用与铜箔性质相近的铝箔来代替。

国内绝大多数企业制造的干式变压器存在工艺技术上的不足,高、低压线圈的引出端子(铜质)与铝箔线圈之间可靠稳定的铜铝连接技术问题无法得到完美解决。许多无法掌握高压线圈的加工技艺的企业只能使用铜箔来绕制高压线圈。这也是我国的干式变压器会加大干燥性,加大体积,增加损耗的主要原因。又因导体层间电压减小,从而使高压线圈抗操作过电压的能力降低,影响干式变压器整机的使用寿命和运行安全。近年来,一些额定功率达到4MVA的干式变压器或油浸变压器已经开始采用铝箔绕组。铝箔绕组具有优秀的热耗散性能、高抗短路电流能力和改善电压分布的特点,并且制作该绕组也较容易实现自动化。

目前,国内大多数铝箔变压器使用的铝箔都是国产的,其基本可以达到普通的干式变压器使用要求。只有生产一些质量要求较高的出口变压器时,会使用日本进口箔,成本会提高很多。与日本进口箔相比,国产变压器用箔主要存在的问题是导电率不稳定、箔面不平整以及边部毛刺多。国内干式变压器主要的故障为绕组故障和铁芯故障,对于绕组故障而言,主要原因是绕组之间存在部分空隙,若此时的变压器仍在高强度地工作,其中的高电压大概率会击穿空气,出现闸间的短路。

我国在网运行的变压器约1700万台,总容量约110亿千伏安。变压器损耗约占输配电电力损耗的40%,具有较大节能潜力。为加快高效节能变压器推广应用,提升能源资源利用效率,推动绿色低碳和高质量发展,2021年1月,工业和信息化部、市场监管总局、国家能源局联合制定了《变压器能效提升计划(2021-2023年)》。

阿拉丁(ALD)认为,随着铝合金加工技术的不断进步,提高铝合金材料的导电性能的同时,降低其热效应,保证铝箔产品质量和产出的稳定,以此为干式变压器的绕组提供更好的材料。改进铝的制备工艺和材料合成的技术研发,弥补使用铝箔绕组材料的不足之处,未来变压器中铝导线的应用前景将更加广阔。

扫一扫关注微信

扫一扫关注微信