电解铝行业节能减排路径可从“量”和“结构”两个维度进行拆解。

1)维度一:降低电解铝行业能耗总量,从而实现减少碳排放的目标。在此维度下,减排思路有二:一是通过技术工艺的改进使得电解铝单吨电耗下降,二是限制高能耗的新产能投放及淘汰落后产能;

2)维度二:从根本上进行能源消费结构的转型,即使能耗量不变,碳排放也将有所下降。此维度又将为我们提供两条可能的减排路径:一是发展水电等清洁能源代替火电的使用,二是循环利用再生铝资源。

工艺技术革新空间有限,减排或从能源转型及严控新产能投放出发。我国电解铝工艺技术已处于较为领先的水平,冶炼过程中单吨能耗或难有下探空间。据IAI数据, 2019年我国电解铝单吨能耗为13531kWh,属于全球能耗第二低的地区,与世界平均能耗水平13321kWh/吨相差无几。因此,我们认为进行根本上的能源转型、严控新产能投放及淘汰落后产能或为节能减排的主要发展方向,下文将围绕这几条路径详细阐述碳中和对电解铝行业供给端的影响。

路径一:行业准入标准提升,新增产能投放难度或加大

供给侧改革明确电解铝产能红线。由于未批先建的违规行为严重,我国电解铝产能自2010年以来快速扩张,导致供给端过剩严重。为引导行业健康发展,2017年4月发改委等四部委出台《清理整顿电解铝行业违法违规项目专项行动工作方案》,整顿在产在建的违法违规项目。2017年6月、2018年1月国家又先后下发《关于开展燃煤自备电厂规范建设及运行转型督查的通知》、《关于电解铝企业通过兼并重组等方式实施产能置换有关事项的通知》,进一步清理自备电厂的违规产能,同时明确电解铝产能置换的方式、可用于置换指标的范围以及截至时间。在以上几个政策的指导下,我国电解铝远期产能预计被锁定在4500万吨左右。

产能红线+碳中和,行业准入门槛或进一步提高,强化新增产能投放难度。国家宏观调控下的产能红线导致对电解铝新产能的审批要求严苛。而在碳中和背景下,能耗双控压力加大,针对高耗能行业的产能禁入政策或更为严格,进一步削弱供给弹性。例如内蒙古发改委于3月9日印发《关于确保完成“十四五”能耗双控目标若干保障措施》的通知,确定2021年全区能耗双控目标为单位GDP能耗下降3%,能耗增量控制在500万吨标准煤左右,能耗总量增速控制在1.9%左右,单位工业增加值能耗(等价值)下降4%以上,并明确表示自2021年不再审批氧化铝(高铝粉煤灰提取氧化铝除外)、电解铝等高耗能行业的新增产能。

路径二:能源转型有望加速,水电占比料将提升

水电铝碳排放量较火电铝减少86%。据安泰科数据,用火电生产一吨电解铝的碳排放总量约为13吨,其中发电环节碳排放11.2吨,电解环节碳排放1.8吨。而用水电生产电解铝时,单吨排放量仅为1.8吨,其中发电环节无碳排放,仅有电解环节产生1.8吨的CO2。

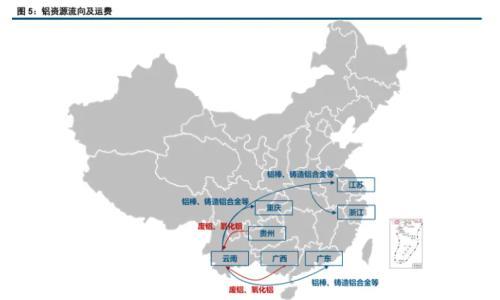

目前我国电解铝产业布局正在经历“北铝南移”的过程。受电力成本的推动,我国电解铝产能自2012年以来共经历了两次区域上的迁移。第一次是2012开始,河南等传统电解铝大省的产能主动清退,向新疆、内蒙等低电价地区转移。第二次则是2017以来,电解铝产能逐渐从新疆、山东为主的火电区域向云南为主的水电区域转移。神火股份、魏桥铝电、中国宏桥等龙头企业纷纷向西南地区转移产能指标,据SMM统计,云南、四川、广西三省2020、2021年合计新增电解铝产能分别为245.6、 248.3万吨,占全国新增总产能的比例达86%、79%。

碳中和背景下,水电成本将更具优势,“北铝南移”进程有望加速。除受益于能源优势外,新疆内蒙等地电力成本低廉的一个重要原因为政策补贴。而在碳中和承诺下,煤电电价优惠政策或将逐步取消,拉升火电铝成本,倒逼企业进行能源转型。例如,为落实国家加强能耗总量的任务,内蒙古明确表示:1)自2021年2月10日起取消蒙西地区电解铝行业基本电费折算每千瓦时3.39分的电价政策,取消蒙西电网倒阶梯输配电价政策;2)自备电厂按自发自用电量缴纳政策性交叉补贴,蒙西、蒙东电网征收标准分别为每千瓦时0.01元、0.02元(含税)。以单吨电耗13500kWh计算,内蒙古此项政策将提升电解铝成本135-270元/吨。

路径三:充分利用循环再生技术,再生铝占比有望提升

铝的生产从原料来源不同,可以分为原铝和再生铝两大类。传统的原铝生产是以自然界的铝土矿为原料,首先将其通过化学方法提取为氧化铝,然后通过电解得到液态电解铝(铝水),铝水可以铸造成原铝,或加入少量的其他金属成分,如镁、铜、锰、硅等制成铝合金。再生铝是废铝料经熔化、合金化、精炼等工艺生成的铝合金。由于铝金属的抗腐蚀性强,在使用期间损失极少,可以多次重复循环利用,因此,铝具有很强的可回收性。

我国再生铝产量占比远低于全球平均水平,未来提升空间巨大。2019年我国铝供应总量约为4203万吨,其中原铝产量3513万吨,占比84%;再生铝产量约为690万吨,占比仅16%。而据IAI,2019年全球铝供应量约9552万吨,其中再生铝3183万吨,占比达33.3%。此外,欧洲、北美等发达国家或地区再生铝产量已普遍超过原铝产量,日本国内全部采用再生铝生产。

再生铝生产工艺流程较原铝更为简单,单吨碳排放量较原铝减少11吨。废铝原料经过分选预处理、熔炼和铸锭即可得到铝合金,无需经历原铝生产过程中电解的工艺程序,能耗因此大幅降低。据IAI,生产一吨原铝的碳排放量约为11.2吨,而生产一吨再生铝的碳排放量仅为0.2吨。2018年,全球再生铝产量约3074万吨,占铝供应总量的31.6%,但碳排放量仅为铝行业碳排放总量的1.7%。我们认为,目前我国对再生铝资源的利用尚不充分,未来随着碳中和加强人们对更为环保的资源类型的重视,再生铝产量占铝行业总供应的比例有望实现大幅的提升。

成本端:重塑成本曲线,高能耗、低效益产能将被加速淘汰

高耗能行业优惠电价逐步取消,火电铝成本优势大幅减弱。2017年下半年至2019年中,由于下游需求偏弱导致铝价长期低位运行,叠加上游原料价格居高不下及电价,电解铝行业长期处于亏损状态,在此背景下,各地方政府为保护本地企业发展相继出台电价优惠政策。而随着2020年以来,行业盈利不断走高,以及国家对环保越发重视,各地区竞相调整电价政策,尤其是甘肃、内蒙古、青海等以煤电为主的省份纷纷明确自2021年起表示不再执行电解铝行业优待电价政策,调整幅度普遍在0.05元/kWh左右,导致吨铝电力成本较预期提升700元左右。

全国碳交易市场加速,电解铝行业或优先纳入。目前我国电解铝行业尚未直接参与碳交易市场,部分企业因自备电厂被纳入配额管理名单,并按照电力行业标准进行交易。而据相关媒体最新消息,石化、化工、建材、钢铁、有色金属、造纸、航空剩余七大行业,将在“顺利对接、平稳过渡”的基调下逐步纳入全国碳市场,其中拥有良好碳排放数据基础电解铝行业将可能被优先纳入。

碳交易机制下,碳排放将被内化为企业生产成本,加大行业内成本差异。若按照2017年公布的碳排放配额分配讨论稿中的方案,电解铝行业配额=铝液产量×排放基准值(9.11tCO2/吨铝液)。由于水电铝单吨排放量低(约1.8tCO2),因此可获得远超于其实际排放量的碳排放配额,企业便能通过出售多余的碳配额获利,从而抵消部分生产成本。反之,火电铝企业则需要通过购买配额以弥补排放缺口,成本进一步提高。

电价+碳交易双重因素共振,电解铝行业成本曲线陡峭化。我们认为,未来随着电价优惠逐步取消及碳交易机制落地,行业内成本曲线或将进一步异化,位于成本曲线右侧的高耗能、低效益产能可能被迫退出市场。而龙头企业有望凭借产能布局带来的成本优势及规模效应优势强者恒强,提升行业竞争力和集中度。

碳中和进一步强化电解铝高盈利逻辑

电解铝充分享受涨价红利,进入高盈利时代

回顾2020年至今价格走势,铝价触底反弹后创下10年新高。2020年初受到突发疫情影响,下游企业复产复工延期导致电解铝社会库存快速攀升,铝价出现暴跌行情。2020年Q2以来,随着疫情缓解,需求逐渐修复,医药、餐饮外卖、动力电池软包等边际消费增量显著改善,叠加各国财政、货币刺激政策频出,宏观氛围明显转好,铝价收复失地。截至2021年3月16日,沪铝主力结算价收于1.78万元/吨,较疫情发生以来最低点反弹56%,创2011年以来新高。

成本低位,供需改善,电解铝环节充分享受铝价涨幅,盈利水平走高。2020年5月以来,电解铝利润持续拉阔,根据测算,目前电解铝平均日度利润已超过4000元/吨,为近5年最高。氧化铝因供给过剩而价格走低为本轮利润高企的重要原因之一。我们认为,氧化铝过剩仍将延续,价格或围绕成本线低位震荡,叠加电力成本降低的长期趋势,电解铝高利润有望继续保持。

电解铝产能已逼近4500万吨产能红线

在4500万吨产能天花板下,电解铝产能的增量空间有限,2021年计划新增产能313.6万吨。我国电解铝产能增速自2017年供给侧改革以来显著放缓,预计远期产能维持在4500万吨以下。据阿拉丁统计,2021年初我国电解铝总建成产能4244万吨,已十分逼近产能红线,未来净增量锁定在250万吨左右。据SMM预计,2020/2021年我国电解铝新增产能分别为285.6/313.6万吨,此后基本不存在投产预期。

氧化铝过剩旋律难改,原料成本料继续维持低位

成本构成:氧化铝、电力分别占比35%、34%

氧化铝、电力构成电解铝的主要生产成本。价格和成本是电解铝盈利水平的核心决定因素。而从电解铝成本结构来看,氧化铝居首位,占比35%,其次是电力,占比34%。因此,氧化铝和电力价格的走势对电解铝利润有着重要影响。

氧化铝:过剩局面难以反转,价格料继续走强

回顾历史数据,我国氧化铝长期处于过剩状态。据国际铝业数据,2012-2019年我国氧化铝几乎都处于过剩状态,仅有2016、2018、2019年出现短缺,原因均为受到突发事件干扰。2015年末,由于氧化铝价格跌破成本线,国内企业联合减产,导致2016年供给出现短缺。2018年,全球最大氧化铝企业巴西海德鲁因污染问题关停一半产能,直至2019年9月才恢复生产,引发国际氧化铝市场供应危机。2018-2019年我国净进口量也因此大幅减少,国内过剩局面得以反转。

未随电解铝供改,国内氧化铝供给弹性大。国内氧化铝产能建设实施备案制,意味着其违规产能并不在清理范围内,行业无序扩张仍将延续。据SMM统计,预计国内2020/2021年新增氧化铝产能300/530万吨,主要集中在广西、贵州等地区。2022年后还存在1450万吨的投产预期。

此外,海外产能加速释放进一步加剧过剩压力。除了国内自产的原料外,中国每年从澳大利亚、几内亚、马来西亚、印度等国家大量进口铝土矿和氧化铝,氧化铝供应充足。据SMM预计,2020/2021年海外预计新投放320/335万吨氧化铝产能,集中在印尼、巴西等地。

2019年以来,国内氧化铝产能利用率持续低于电解铝产能利用率,侧面反映氧化铝供应端相对过剩。我们认为,氧化铝产能过剩仍将延续,或将压制其价格围绕成本线低位震荡。

电力:电解铝产能不断向低电价区域集中,电力成本有望降低

2017年供给侧改革以来,电解铝产能逐渐从传统的生产大省河南、山东等向云南、内蒙古等地转移。据SMM统计,2017-2019年全国共置换产能810.2万吨,其中淘汰产能主要集中在河南(279万吨),转入产能集中在内蒙古(377万吨)、云南省(103万吨)。此外,2020-2021年新增产能也主要分布在云南、内蒙古等地。

云南、内蒙地区电力成本低廉。从能源价格来看,新疆、陕西、云南、内蒙古电力成本较低,而河南、辽宁电价较高。我们认为,随着产能转移带来电力成本的降低,电解铝行业利润空间有望扩大。

碳中和或带来供给扰动,进一步削弱电解铝供给弹性

碳中和加剧产能最终落地情况不确定性,产能投放进度大概率不及预期。从历史经验来看,产能投放节奏或因水电供应、利润水平等因素放缓,据阿拉丁,2018/2019年实际投放产能仅为年初预期值的58%/71%。我们认为,叠加碳中和可能带来的供给扰动,未来电解铝产能投放或受制于以下三点因素而不及预期:

1)产能转移过程中或造成产量损失。2017年起,京津冀周边“2+26”城市开始执行采暖季限产政策,推动新疆、山东为主的以火电为主要能源的区域向云南以水电为主的区域转移。而转移过程中,现有设备拆解与新项目投产之间存在时间差,可能造成产量损失。以魏桥铝电为例,山东省工信厅2019年11月披露前者将从山东省转移部分现有生产设备至云南省,设备拆解时间发生在新项目投产前,意味着可能出现产量损失。

2)云南地区水电供应稳定性差,或导致云南电解铝产能投放节奏不及预期。2021年66%的新增产能分布在云南省。云南省以水力发电为主,电力供应与来水情况密切相关,故年内发电量因丰水期、枯水期的存在分布不均。一般每年6-11月为丰水期, 2019年6-11月发电量占全年的67%,枯水期发电量仅占33%。这意味着,枯期时必须补充大量其他电源来平衡负荷用电,满足用电需求的平稳。而电解铝厂连续生产的特性对电力供应的稳定性提出了高要求,枯水期用电保障不足或成为制约投产及正常生产的重要因素。

3)能耗双控达标压力加剧供给扰动,内蒙古等地产能或有收紧:根据国家发改委公布的各省份2019年度能源消费总量和强度“双控”考核结果,内蒙古因未完成“双控”目标被通报批评。3月9日,内蒙古自治区发改委发布了《关于确保完成“十四五”能耗双控目标任务若干保障措施》的通知,明确表示自2021年不再审批新的电解铝项目,内蒙古白音华40万吨等产能项目投放可能存在困难,投产或晚于预期。另外,电解铝作为高能耗行业,存量产能可能会由于“双控”目标而面临检修减产。

扫一扫关注微信

扫一扫关注微信