从“产业包袱”到“绿色财富”,铝灰如何实现变废为宝?云南文山铝业有限公司“铝灰全链条资源化技术及装备研究”项目给出了答案,项目成功突破铝灰处置难题,构建起完整的资源化利用体系,为铝产业绿色升级提供了“文山方案”。

在云南文山铝业有限公司铝灰资源化利用项目主控室,巨大的电子屏幕上跳动着实时数据,技术人员紧盯各项参数,不时调整设备运行状态。生产线上工人正操作着机器将银灰色的铝灰缓缓送入自动化生产线,随着设备的运转,最终“蜕变”为洁白的氧化铝粉末。

铝灰是电解铝或铸造铝生产过程中产生的灰渣,属于危险固体废弃物。铝灰在潮湿的空气中易发生反应,生成氨气、甲烷、氢气等有毒、有害、易爆气体,未经处置的铝灰会对周围环境造成污染,是压在电解铝企业身上的一个逐年沉重的“包袱”,很大程度上制约了铝行业的发展,增加了企业的环保压力。

2019年,随着云铝文山一条年产3万吨的铝灰资源化利用生产线建成,这个铝产业“包袱”终于实现了从固体废物到有价金属的华丽转身,也标志着行业铝灰处置进入一个无害化资源化循环利用阶段。

“2019年以前,云铝股份旗下电解铝企业每年产生的3万吨铝灰,均委托具备资质的第三方公司处理,每吨处理成本约1500-2000元。自我们铝灰资源化项目投运后,不仅大幅降低了铝灰处理成本,更通过铝灰处理提炼出氧化铝,每年可创造约5000万元的利润。”云南文山铝业有限公司氧化铝生产中心副经理石志强说道。

技术攻坚实现绿色转型

为了将铝灰这个“产业包袱”变成“绿色财富”,云南文山铝业有限公司充分发挥校企合作优势,结合冶金、化工、环保等多学科的科技示范项目,不断加大科技工作管理力度,围绕铝电解固体废物铝灰减量化、无害化、资源化利用展开研究,积极打造可复制的循环经济发展模式。

经过半年多的研究,团队突破了气体控制与利用的技术壁垒,开发出相应的装置和工艺,高效实现氨气的净化吸收,氢气的资源化利用,填补了氢气氨气等废气回收利用的行业空白。

本着用尽铝灰有价元素的原则,团队坚持“理论+实践+提升+实践”的攻关方式,仅用三年时间,相继攻克了一系列难题,提出了“铝灰配制快进快出控制法”“先母液后料浆稳温缓流法”“高压低温降耗法”等一系列先进操作法,成功研发出“两段法铝灰资源化综合利用新工艺”:采用“一段活性溶出+二段熟料烧结”两段法生产工艺,既回收铝灰中的铝,又协同处理拜耳法氧化铝系统中的杂质,实现了有害气体安全利用,氯氟氮元素有效控制,大幅提高了二次铝灰综合利用效益。

2019年10月,中铝集团所属云铝文山建成国内首条铝灰资源化利用生产线。自铝灰资源化利用生产线投产以来,工艺系统运行平稳,产品质量达标,各项排放指标合格,每年实现无害化、资源化处理铝灰3万吨,回收氧化铝2万吨,消除氧化铝系统有机物1000吨,副产品氢气近300万标准立方米,每年创造价值2000万元以上,经济效益和社会效益非常可观。

“因为是全国乃至全世界首条采用这种工艺的铝灰资源化利用生产线,我们在建设过程也没有可以参考或者借鉴的样本,属于是‘摸着石头过河’,在首条生产线运营的过程中也发现了一些问题,所以为了填平补齐存在的问题同时扩大生产规模,我们又对铝灰资源化利用项目进行了提产改造。”石志强说道。

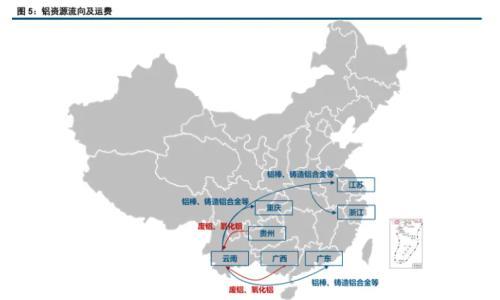

为提升铝灰处理能力,云南文山铝业有限公司携手高校和科研单位对研发数据的不断修正和对设备流程的不断升级改造,2023年9月,云南文山有限公司年处置5万吨铝灰生产经营许可获得批复,铝灰处理能力实现升级,文山铝业开始协助周边企业进行铝灰处理,进一步降低了云南省及周边省市电解铝企业铝灰的储量,实现了社会效益和经济效益的双赢。“年处置能力达5万吨的生产线建成后,除处理自有企业产生的铝灰外,我们还承接了文山州其他铝合金企业的铝灰处理业务。这些企业此前委托外部机构处理时,费用为每吨500-600元,而交由我们处理的价格显著降低:砚山片区企业的处理费为每吨300元,富宁片区企业为每吨350元。因运输成本存在差异,价格略有不同,但整体而言,可为合作企业每吨至少节省200-300元的成本。”石志强介绍。

推动技术实现转型升级

“铝灰全链条资源化技术及装备研究”项目是中国第一个两段法铝灰资源化利用新工艺技术,项目研究成果的转化及产业化应用,有效解决了电解铝生产、危险固废处理的后顾之忧,为铝行业提供了铝灰安全资源化处理方式,在行业中得到广泛认可。项目累计获得国际性荣誉1项,国家级荣誉5项,各类专利23项,入选生态环境部《国家先进污染防治技术目录(固体废物和土壤污染防治领域)》、“科创中国”先导技术榜单、中国科学技术协会百项优秀成果转化案例名单,3次评价整体技术达到国际领先水平。

未来,云南文山铝业公司有限公司将继续充分发挥企校研三方联动作用,围绕规模化、专业化、智能化对“铝灰全链条资源化技术及装备研究”项目进行再升级再优化,用核心技术攻关破解行业痛点,加速科技成果向新质生产力转化,为推动全球铝行业的绿色可持续发展作出更大贡献。

“下一步,我们计划将年处置能力提升至15-20万吨,同步打造专业化运营团队,深入探索更多铝灰处理工艺,并向智能化方向升级——通过实现生产过程的无人化或少人化,进一步提升铝灰资源化利用的效率与经济效益。此外,在现有基础上,我们还将持续拓展服务范围,为更多企业提供高效低成本的铝灰处理解决方案。”石志强说道。

扫一扫关注微信

扫一扫关注微信